Uma usina termelétrica é uma usina elétrica que converte energia térmica em energia elétrica. A diferença entre um tipo de planta e outro é a forma como o calor é obtido.

As fontes de calor de uma usina termelétrica são:

- Combustíveis fósseis (carvão, diesel e gás natural)

- Reações nucleares de átomos de urânio.

- Biomassa.

- Energia solar.

Os dois primeiros são fontes de energia não renováveis. Por outro lado, a biomassa e a energia solar são consideradas energias renováveis, embora a primeira emita gases de efeito estufa e as termoelétricas solares não.

Como funciona uma usina termelétrica convencional?

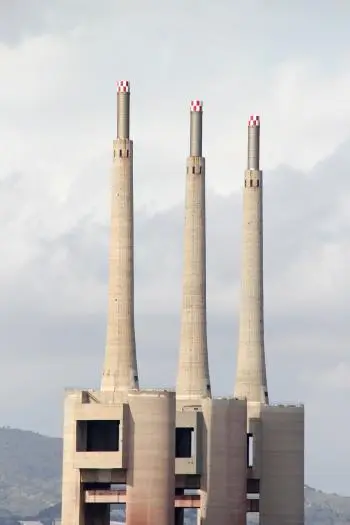

Uma usina termelétrica convencional é uma usina termelétrica que pode usar carvão, óleo ou gás natural como combustível. São as usinas termelétricas mais amplamente utilizadas, apesar do impacto ambiental e da emissão de dióxido de carbono e outros gases de efeito estufa que produzem.

O funcionamento do ciclo das termelétricas convencionais é o mesmo, independentemente da forma de obtenção do calor.

A usina termelétrica típica é dividida em vários segmentos: uma caldeira, uma turbina, um alternador e um condensador.

Na caldeira o combustível é queimado para obtenção de energia térmica. Com essa energia, um fluido é aquecido para obter vapor d'água. O vapor é usado para acionar uma turbina a vapor, desta forma, a energia interna do vapor é convertida em energia mecânica.

Por fim, a turbina a vapor é conectada a um alternador que transforma a energia em eletricidade. O vapor resultante passa por um condensador para reiniciar o ciclo.

O que são usinas de ciclo combinado?

As usinas térmicas de ciclo combinado são termelétricas que combinam usinas de ciclo convencional com uma turbina a gás. O uso combinado de ciclos de gás e vapor melhora a eficiência energética e rendimentos próximos a 55% são alcançados.

O combustível para este tipo de usina é o gás natural, o diesel e até o carvão, se preparado de maneira especial.

A principal característica do ciclo do gás é que não há mudança de fase do fluido. O processo é o seguinte:

- Compressão de gás.

- Aquecimento a gás.

- Expansão de gás em uma turbina a gás. Nesse caso, a turbina é conectada a um gerador elétrico para produzir eletricidade.

O gás que sai da turbina a gás ainda está em uma temperatura muito alta, por isso é usado para gerar vapor e ativar um ciclo convencional em paralelo.

As usinas térmicas podem funcionar com energia solar?

As usinas solares podem funcionar com energia solar. Nesse caso, os coletores solares são colocados em uma grande superfície que são espelhos que direcionam a radiação solar para o mesmo ponto.

A concentração de toda a energia solar neste ponto gera temperaturas muito altas que são usadas para gerar vapor.

A partir daqui, o funcionamento é o mesmo de qualquer termelétrica convencional.

Quais são os efeitos das termelétricas sobre o meio ambiente?

As usinas termelétricas que usam combustíveis fósseis geram dióxido de carbono e outros gases de efeito estufa. O excesso de gases na atmosfera é muito prejudicial porque favorece o aquecimento global do planeta.

Atualmente, as termelétricas são obrigadas a controlar suas emissões. Esta obrigação é particularmente relevante para grandes usinas, onde há uma seção importante para reduzir os poluentes.